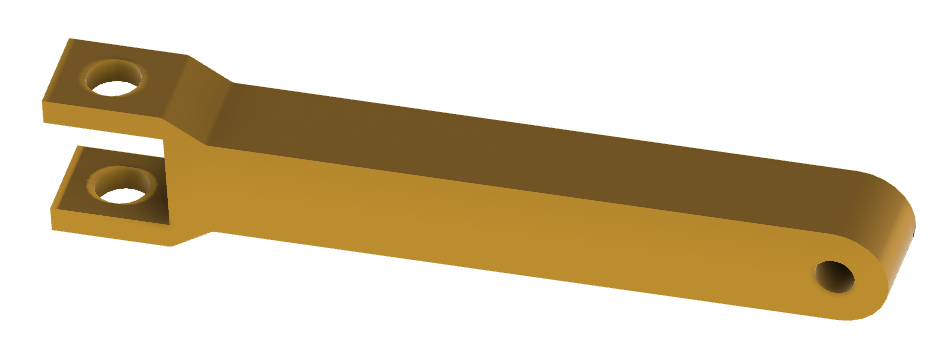

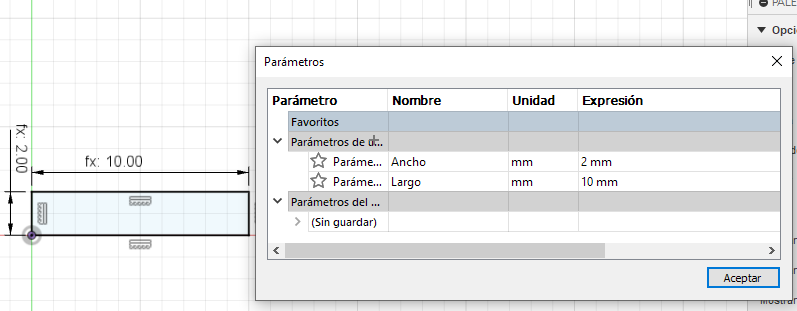

Una vez teniendo el modelo base, se realizan operaciones de edición - modificación con la intención de agregar operaciones de corte y unión para alcanzar la forma final requerida. Como se muestra en la imagen 3. Las ventajas del modelado tradicional paramétrico, es que se pueden utilizar ecuaciones que facilitan la edición, así como relacionar tamaños entre los principales elementos que dan forma a la pieza final, como por ejemplo, en el caso de los tornillos la relación existente entre el largo del elemento con el diámetro de la cabeza raíz, al usar elementos de correlación, basta solo con modificar uno de ellos, para que el resto se actualice a esos nuevos parámetros de entrada, como se ve en la figura 4. Para el caso de la manufactura aditiva, con la finalidad de aprovechar todo su potencial, se requiere que los componentes que se van a diseñar puedan optimizarse a tal punto que se pueda disminuir la cantidad de material a utilizar, pero que cumpla con los estándares de resistencia y rigidez que aseguren que será un componente totalmente seguro de utilizar.

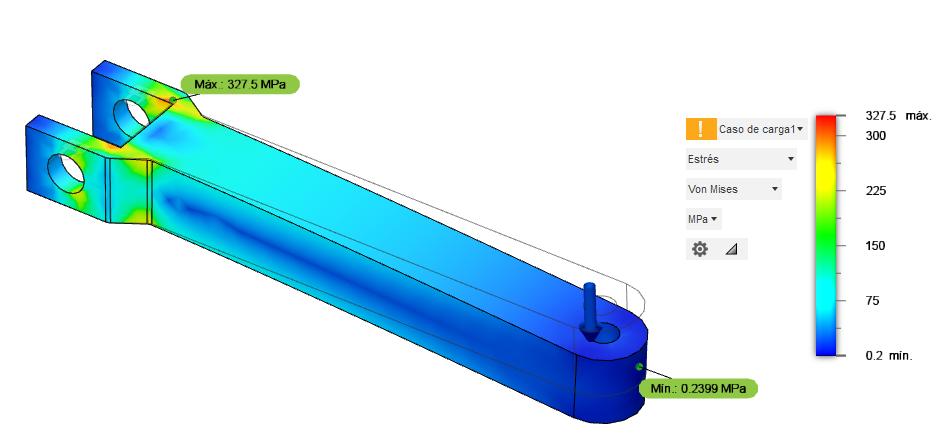

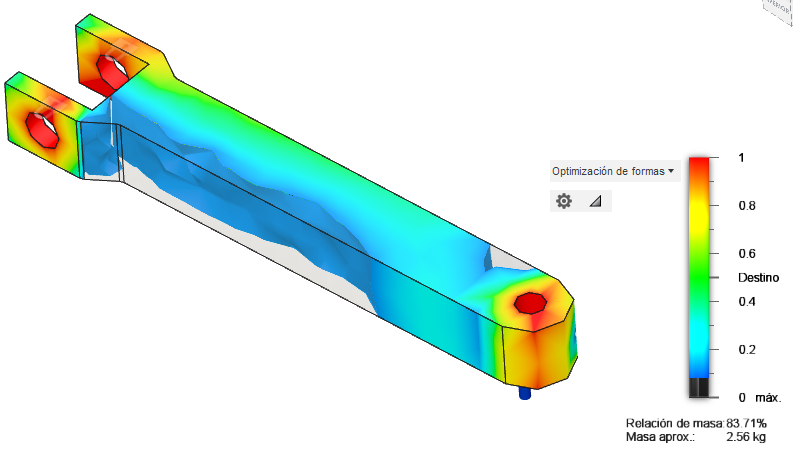

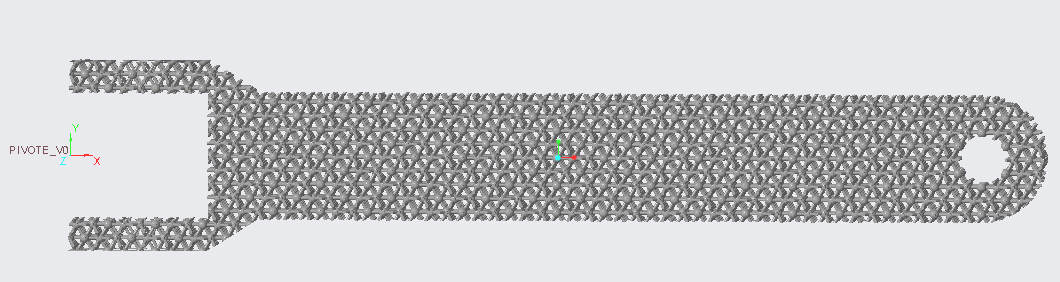

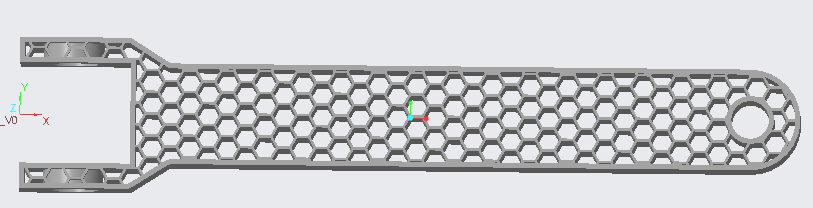

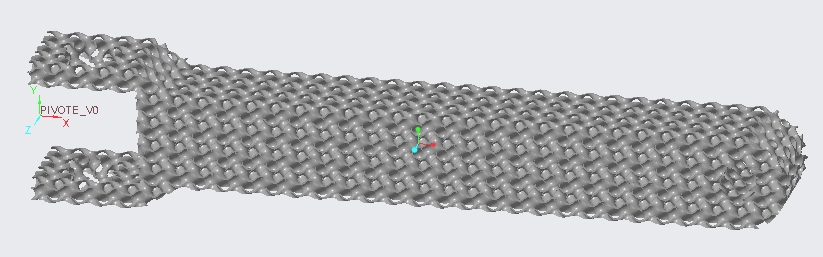

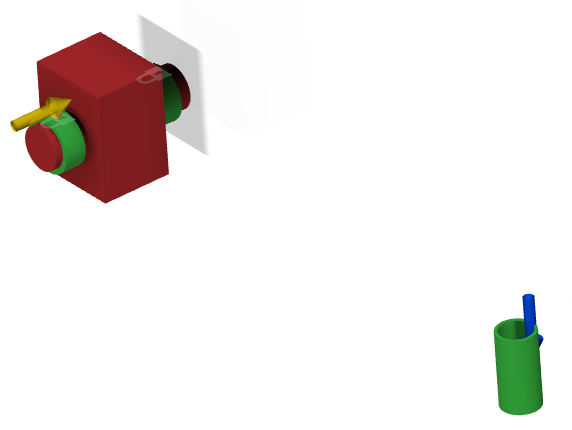

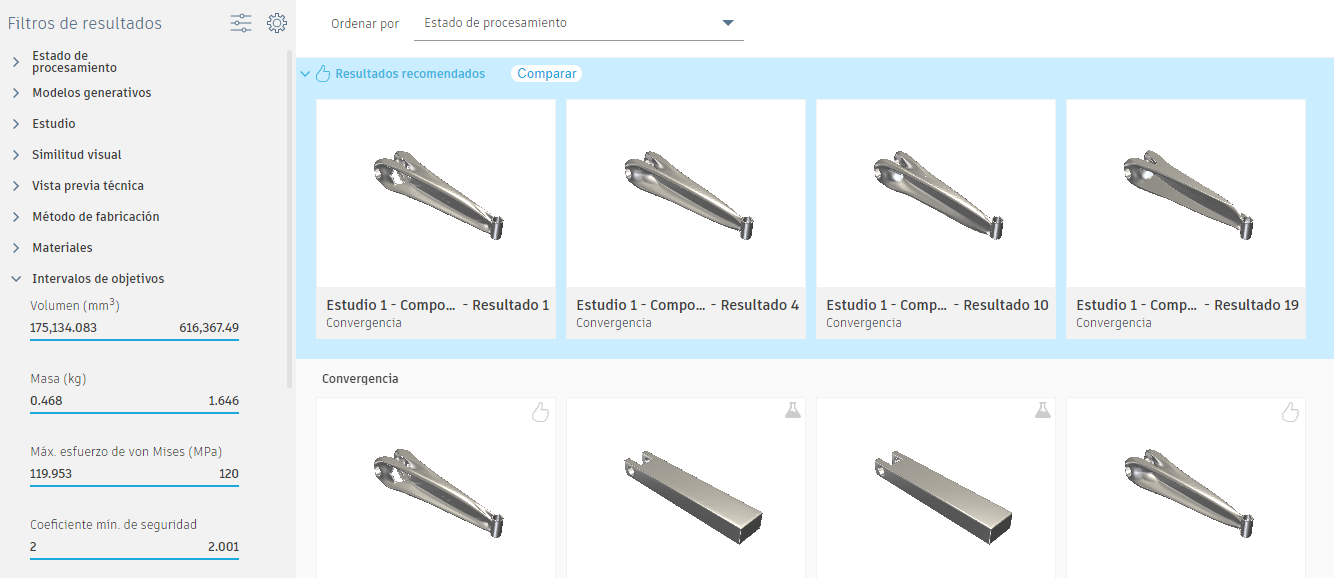

b Mediante los resultados que arroja el análisis de elementos finitos, es posible determinar las áreas que de manera manual podrían redefinirse, para posteriormente volver a analizar, hasta comprobar que el componente es ligero y seguro, resultando hasta cierto punto en una actividad cíclica que está sujeta a la perspectiva del diseñador. Para evitar este trabajo cíclico y sujeto a la experiencia del diseñador, se desarrolló el algoritmo SIMP, conocido también como optimización topológica, utilizado en algunos programas como solidworks, autodesk inventor, entre otros. La característica de este algoritmo, es que se basa en los resultados del análisis de elementos finitos, pero compara cada resultado con un parámetro base, con la finalidad de determinar de manera automática los nodos que se pueden eliminar para dejar un componente optimizado que cumpla con las características de bajo peso, y mantener las condiciones de resistencia y rigidez, como se muestra en la imagen 6. Otro de los algoritmos utilizados para el diseño orientado a la manufactura aditiva, es el algoritmo celular conocido también como Lattice Design, este algoritmo busca cambiar la topología del componente a el uso de celdas, andamiajes o estructuras que asemejan a la distribución celular de algunos tejidos orgánicos, o también a la distribución del arreglo cristalino presente en algunos elementos como se ve en las imágenes 7,8 y 9. Este tipo de algoritmo de diseño permite desarrollar componentes ultraligeros de alta resistencia, y su fabricación es totalmente aditiva. Finalmente otro de los algoritmos orientado al diseño para la manufactura aditiva, es el diseño generativo, el cual utiliza algoritmos de inteligencia artificial que emulan la evolución de un modelo considerando el espacio de trabajo y las condiciones de carga, para generar una múltiple cantidad de soluciones posibles al problema de diseño, ver imagen 10. Al utilizar este tipo de algoritmo de diseño, deben definirse las áreas que se desean unir (verde), las áreas a evitar (rojo), así como las cargas a soportar, las zonas de sujeción, el tipo de material, técnica de fabricación y objetivos, que pueden ser desde un factor de seguridad, una frecuencia e incluso la cantidad de desplazamiento permitido. Ver imagen 11. Una vez que el algoritmo genera los posibles escenarios de solución al problema de diseño, nos permite evaluar diversas condiciones, como tipo de manufactura, resistencia y rigidez, peso, entre otros, como se muestra en la imagen 12.

Los resultados del diseño generativo en su mayoría, están orientados principalmente a su fabricación por medio de impresión 3D, aunque el algoritmo permite realizar modelos para otras técnicas de fabricación, de manera que se pueden comparar los resultados y seleccionar el más adecuado para resolver un problema de diseño. En conclusión, las técnicas de diseño orientado a la manufactura aditiva versus el diseño tradicional, permiten optimizar principalmente el peso de los componentes sin comprometer la resistencia y rigidez, cualquiera de las técnicas mencionadas requieren de un análisis independiente, para conocer a fondo las ventajas y desventajas de cada una de ellas, y de esta manera elegir la que se ajuste a las necesidades del diseño de un componente en específico.

0 Comments

|

CategoriesBLOGS anterioresArchivos

June 2025

|

Contact us

Parque Lincoln, Anatole France 51, Polanco V Sección, CP 11560 CDMX.

Tel. 5579661224

Tel. 5579661224

Legal

© Copyright 2025 | All Rights Reserved | Privacy Policy

Aplicaciones Extraordinarias Aeroespaciales AEXA SA de CV

Aplicaciones Extraordinarias Aeroespaciales AEXA SA de CV

International Air and Space Program y AEXA son marcas registradas.